一覧

サブ-ナビゲーション

品質

製品開発・承認におけるリスク管理

当社は、国内外のグループ会社において、品質リスクを低減するためのリスクマネジメント活動を推進し、品質問題の未然防止に取り組んでいます。これにより、品質リスクの顕在化を防ぎ、顧客への安定した品質の提供を目指しています。

また、品質よりも納期やコストを優先することがないよう、業務遂行における判断の優先順位をSCQDE※の順に定め、従業員に繰り返し周知・教育し、一貫した判断がなされる環境を醸成しています。この考え方は製品開発においても適用されており、課題解決や潜在リスクへの対応における基本原則としています。 さらに、フロントローディングシステムガイドラインを定め、設計・開発部門、製造部門、品質保証部門、研究部門、営業部門が設計から量産までの各段階で、考慮すべきリスクや問題点を抽出し、改善や対策を審議、専門家の審査や顧客の評価を経ることで新たな事業の実行を確実なものにしています。

- 「SCQDE」は私たちが業務を行ううえでの判断の優先順位を示したものです。私たちが『顧客』に製品・サービス等を提供するにあたっては、SCQを徹底したうえで、Dを満たさなければなりません。それらを誠実に実行し続けることが『顧客』や社会からの信頼に繋がり、これによって産み出されたものが、適正な利益であると考えます。

- S(Safety:安全・健康最優先)

- C(Compliance & Environment:法令遵守、公正な活動、環境保全)

- Q(Quality:「顧客」に提供する製品・サービスの品質)

- D(Delivery:納期厳守)

- E(Earning:適正利益)

品質問題の反省に立ち、SCQ遵守の徹底を優先する。

Dまでを満たして、はじめて顧客の信頼が得られる。

Eは、SCQDを満たした上で、顧客の信頼に基づき得られたもの。

製品の安全性

当社は、メーカーとしてお客さまに安全で高品質な製品をお届けするため、法令・規制の遵守に加え、予防的アプローチに基づき、製品の品質や安全性の確保に取り組んでいます。また、製品に含まれる有害化学物質の管理に関しては、「製品有害化学物質管理規定」を策定し、グループ会社を含めて有害物質を含まない製品の提供を徹底しているほか、必要に応じて製品情報の開示も実施しています。

輸送上の安全確保

当社は、硫酸などの輸送上安全配慮を必要とする製品の輸送に際しては、以下の対策を実施して輸送上の安全確保に努めています。

①ほかの物質との混載を避ける ②充填・荷下ろし時に保護具を着用する、 ③容器からの漏えい・飛散防止のための措置を講じる、 ④災害発生時の処置等を明記した安全データシート(SDS)を運転手に提供する等。

安全情報の提供

自社製品の安全に関する情報を提供することは、サプライチェーンにおける製品安全を確保するうえで非常に重要です。当社では、自社製品に対して安全データシート(SDS)を添付し、化学物質情報の開示・伝達を確実に実施しています。

製品に含まれる化学物質の管理

当社では、「製品有害化学物質管理規定」を定めて、製品に含まれる化学物質の管理強化と法令・規制の遵守を進めています。国内では、化審法※1に基づく化学物質の登録を行い、維持管理を行っています。国外では、EU域内に適用されるREACH規則※2に基づき、2017年9月までに化学物質の登録を完了し、現在は維持管理を行っています。なお、英国のEU離脱に伴って新たに施行されたREACH規則(通称UKーREACH)に基づき、維持管理を行っています。また、その他各国の化学物質関連法規制についても必要に応じて情報を収集し対応しています。

グループ会社に対しては、品質連絡会・品質ミーティングを通じ最新の情報を発信し、これらの法規制に対応するよう指導しています。

- 化審法: 化学物質の審査及び製造等の規制に関する法律。

- REACH規則: EU域内で製造・域内に輸入される化学物質の登録・評価・認可・制限に関するEUの法律。

開発試作段階での影響評価

当社では研究開発の過程で、テーマ調査、研究開発・試作、量産試作、事業化という4つの段階でレビューを行っています。これにより、製品やプロセスの安全性を常に考慮しながら、有害化学物質等の使用有無や顧客要求事項への適合性および各種法令の遵守などを確認し、精査しています。研究開発の初期段階からこれらの要素について繰り返し確認を行っています。

品質管理と全社品質活動

品質振り返りの日

当社グループでは 、2017年に発生した品質問題が風化し再び同じ問題が発生することがないよう、毎年11月1日を当社グループ全体の「品質振り返りの日」に制定しています。2024年度は、品質問題に対する社長メッセージや教訓映像を視聴し品質問題を振り返りました。各拠点では、お客さまに提供している製品・サービスの品質に問題がないかを再確認する機会とし、クレーム等の再発防止の有効性の確認や規格・規定類の確認および見直しなどの各種取り組みを実施しました。

品質管理体制

当社グループは、品質管理に関するガバナンス体制を強化するために、「品質基本規定」を運用しています。同規定では、お客さまに満足していただける一級品の製品を提供することを目指す「グループ品質方針」を策定するとともに、さらにこれを補完する「品質管理に関するガイドライン」を制定し、運用しています。当社グループの全ての組織は、製品およびサービスの品質向上に関わる過程で、設計・開発の段階から製造・出荷・販売に至るまでの品質保証体制を確立し、その維持に取り組んでいます。

当社グループは、国内外の各拠点で多種多様な製品を取り扱っており、品質管理に関わる最新情報の共有が重要です。そのため、当社グループの品質管理に携わる関係者が参加する品質担当者会議を定期的に開催しています。この会議の目的は以下のとおりです。

①安全環境品質室から発信する当社グループの品質に関するさまざまな最新情報の共有

②各拠点の改善事例の共有やテーマに沿った集団討議を行うことによる、参加者間の理解

③共有情報に基づく、各拠点での改善の推進

また、安全環境品質室および各カンパニー等の品質担当者から構成される品質連絡会を設置し、ガバナンス体制の強化に注力しています。品質連絡会では、グループ会社を含む各カンパニー等の品質活動の状況報告などを行い、必要な情報を共有しています。

さらに、当社では、品質情報の共有化を目的とした品質ミーティングを必要に応じて開催しています。品質ミーティングでは、各拠点と個別に品質管理状況を確認し、意見交換を行うなど、詳細な支援を行っています。また、監査部が主導するテーマ監査の一環として、品質監査を実施しています。品質監査は、客観的な証拠に基づき品質に関する不正行為の有無や効率的な実施状況の確認を行い、品質に関する課題や改善点を抽出し、監査対象拠点に対して継続的改善の機会の提供を目指しています。

当社では、当社グループで発生した品質問題をデータベースとして整備し、過去に発生した品質問題の振り返りと類似事象の再発防止に役立てています。

海外製造拠点における品質管理活動

加工事業カンパニーの欧米、アジアにある計9の海外製造拠点では、国内事業所と連携して高品質な製品を製造しています。その中で国内事業所は海外の製造拠点に対して、品質レベルを全世界で統一するために、設備保全、生産技術および品質文書の整備等について継続的な技術指導を実施しています。多年にわたる取り組みにより、現在では、地元従業員が主導する改善ミーティングや品質管理の見直しも行っており、このような地元従業員の技術習得への意欲が品質向上の原動力となっています。

また、高機能製品カンパニーは、電子材料事業が東南アジアに6つの製造拠点(子会社および協力会社を含む)を持ち、国内事業所(セラミックス工場、㈱後藤製作所)と緊密に連携した生産・品質管理体制を築いています。銅加工事業は、欧米・南米・アジアに合計12の製造拠点を有し、国内事業所および本社との連携を強化し、品質管理レベルの維持・向上に取り組んでいます。品質クレーム低減やガバナンスの維持のために情報共有を促進し、海外駐在員および現地スタッフの意識向上とスキルアップを目指して、品質責任者会議、小集団活動発表会、カンパニー主導の品質監査、タイムリーなWEB会議実施等、多岐にわたる活動を行っています。

品質教育

当社では、 品質問題発生当時、グループ内において危機感の共有が不十分であったこと、当事者意識の欠如が見られたことへの反省を踏まえ、品質意識の改革とその継続を目的に、若手従業員、中堅従業員、管理職の各階層に対して品質教育を実施しています。 ISO9001に基づく品質マネジメントシステム(QMS)は、品質管理・品質保証の基礎となります。ISO9001 の内部監査員養成を目的とした新任者向け内部監査員講習を定期的に開催しており、2024年度は20回の講習会に計103名が参加しました。さらに、内部監査の経験がある従業員の能力維持と向上を目的とした講習会を6回行い、計29名が参加しました。

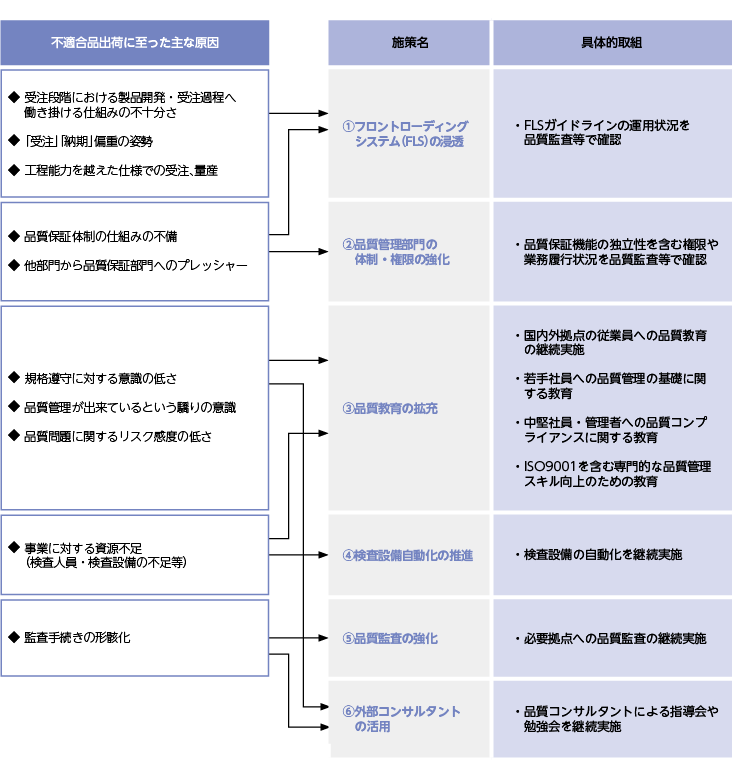

品質管理に係るガバナンス体制の再構築策および再発防止策

当社グループは、品質管理に係る再発防止策の実行・強化に取り組んできた結果、品質意識および品質管理レベルが向上し、対策が確実に浸透しました。今後も品質問題の再発を防ぐために、一連の品質問題に対する再発防止策をISO9001等の品質マネジメントシステムに組み込み、継続的に実施していきます。

「守りの品質」から「攻めの品質」へ

当社は、過去の品質問題を再発させないため、不適合品を社外に流出させない「守りの品質」の体制づくりに取り組んできました。再発防止策の確実な実施により、品質意識は大幅に向上し、不適合品の外部流出を防ぐ品質管理体制が整備されました。

現在は「攻めの品質」として、不適合品の発生を防ぐための設計・設備・工程の実現にも取り組んでいます。各カンパニーおよび拠点では活動計画を策定し、その達成に向けた各種改善活動を推進しています。

品質が当社グループのブランド資産になるよう、品質教育や品質改善活動によって継続的なレベルアップを図り、お客さまが満足する製品を提供し続けていきます。

顧客満足度の向上

お客さま満足度調査

当社の各事業所並びにグループ会社では、お客さまの多様な要望にお応えするため、品質マネジメント活動の一環として、クレーム情報の分析や、「お客さま満足度調査」を実施しています。分析結果や調査でいただいたお客さまの声は、マネジメントレビューに報告され、真摯に受け止め、「より良い製品とサービス」の提供に向けた改善に反映しています。

金属事業

当社は、業界No.1の環境負荷低減を実現した独自の銅製錬技術である三菱連続製銅法を強みに、かねてよりE-Scrapの受け入れ・処理を行っており、現在、E-Scrapの受け入れ・処理能力は年間16万tと世界最大級となっています。リサイクル率の高まりとともに拡大するE-Scrap市場へ対応するため、E-Scrapの受入・処理能力を2030年までに年間24万トン体制に拡張することを目指しています。こうした中、顧客サービスのさらなる向上を図るため、2021年12月20日より、E-Scrap取引の新しいプラットフォーム「MEX(Mitsubishi Materials E-Scrap EXchange)」の運用を開始しました。「MEX」は最新のデジタル技術を活用し、多数の機能を搭載しており、お客さまのご要望に応えるべく順次機能を拡張しています。当社は、長年の経験と高い技術力を「MEX」を通して提供することで、国内外全てのお客さまの身近なパートナーを目指します。資源循環部門では、廃製品等のリサイクル処理を行うとともに、再生資源(銅や鉄、樹脂等)をお客さまのニーズに合わせた品位や数量で計画的に供給できるよう、原料の回収方法等、リサイクルプロセスの改良を積み重ねる工夫をしています。また、各リサイクル工場においては、社会貢献活動の一環として環境教育の場を提供するため、積極的にお客さまの工場見学を実施しています。

高機能製品

当社は、無酸素銅をはじめとする高性能銅合金やシリコン加工品等の製造技術、異種材接合等のプロセス技術に強みを有し、お客さまに不可欠な高機能製品を提供しています。

お客さまの求める機能的価値を素早く把握するため、将来に向けた製品ロードマップをお客さまと共有することで、お客さまとの強固な信頼関係を構築し、ファーストコールベンダーを目指しています。

加工事業

- 拡大

- 中部テクニカルセンターの見学や

お客さま立ち合いの下での切削試験を実施

加工技術センターではお客さまに切削工具を正しく使用していただくため、さまざまなソリューションを提供しています。具体的には、工具と切削加工の知識向上を目的とした研修会「切削アカデミー」の開催や、効率的に工具を使用いただくための切削試験や技術サービス活動、フリーダイヤル技術相談室等を通じて、常にお客さまと直接的なコミュニケーションを図ることを心掛けています。2024年度は、新しいコンピュータ解析技術の導入を行いお客さまへの技術提案の幅を広げ、中部テクニカルセンターに新しい評価用設備を導入し切削試験対応能力の向上を図り、多くのお客さまに立ち合い試験や見学にご来場いただきました。今後もお客さまの要望に応じ、実際の加工ラインでの技術診断や加工技術センターでの切削加工、コンピューター解析等を通じ、総合的なソリューションを提供していく予定です。

再生可能エネルギー事業

当社は、資源のリサイクル事業や再生可能エネルギーの開発を通じて循環型社会に貢献する取り組みを行っています。 再生可能エネルギーについては、長期にわたり環境負荷の少ないエネルギーを安定的に供給することで脱炭素社会の構築への貢献を目指し、日々設備の点検・管理等を行っています。また、「エネルギーの地産地消」をコンセプトとした地域新電力への電力供給や非化石証書オークションへの参加を通じて、当社の「再エネ由来」の新たな価値を提供し、お客さまと地域の信頼に応えるよう努めています。